膜生物反应器(MBR)曾被认为是一项成熟并代表未来的污水处理技术,在21世纪初十年中获得空前应用,并一度有取代传统活性污泥工艺(CAS)之趋势。MBR工程应用在全球范围内已理性回归。

一、MBR工艺的前生今世

MBR工艺概念最早源于美国。20世纪60年代,美国Dorr-Oliver公司首先将膜分离与生物处理工艺结合用于污水处理领域;尽管当初处理规模只有14m3/d,但毕竟是MBR工艺的雏形。MBR工艺发展初期均为侧流式工艺,即膜过滤系统独立于生物反应池之外,污泥需要通过循环泵回流至生物反应池内。循环泵会加MBR工艺运行能耗,加之当时膜分离技术发展缓慢、膜组件价格昂贵,致使当时MBR多处于实验室小试或中试水平,并没有获得大规模实际应用。

20世纪70年代—80年代,MBR大体上仍处于研发阶段。在这期间,国土面积狭小,水资源短缺的日本政府启动了“水复兴90年规划”科研项目,在高层建筑中将MBR工艺用于污水回用系统使用,仅1983年—1987年间便有13家公司采用MBR工艺处理楼宇污水,直接推动了MBR技术发展。

1989年浸没式MBR工艺首次引入生物处理系统,将膜过滤系统置于生物反应池内部,取消侧流式循环泵,使处理装置变得更加紧凑,平均耗能也从早期的5kW·h/m3降至2kW·h/m3。内置式膜组件的出现打开了MBR工程应用的大门,逐渐成为主流应用工艺向全球推广。

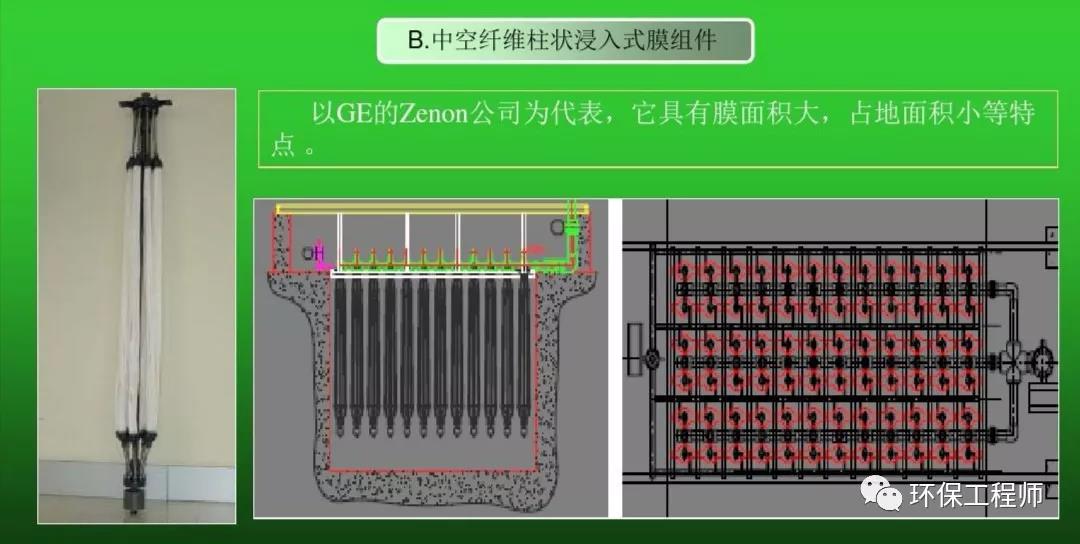

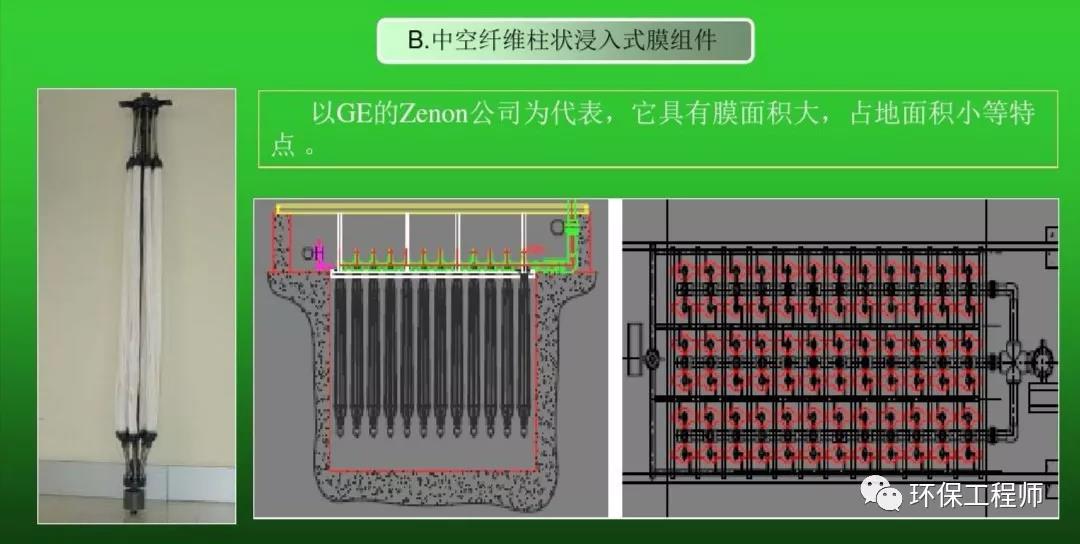

20世纪90年代之后,随着新型膜材料出现,MBR工艺运行得到进一步稳定,能耗也进一步降低。加拿大Zenon公司先后推出超滤管式和浸入式中空纤维膜组件,日本Kubota公司研制出平板式浸没膜组件,北美、欧洲和日本纷纷建立了小型MBR项目用于市政污水和工业废水处理。20世纪90年代中期,日本已有39座采用MBR工艺的污水处理厂,最大处理规模可达500m3/d,同时有100多处高层建筑采用MBR工艺进行污水处理后回用。1997年,英国在Porlock建立了当时世界上规模最大(2000m3/d)的MBR污水处理厂,随后于1999年又在Dorset建成了处理规模为13000m3/d的MBR污水处理厂。

进入21世纪后,随着膜分离技术、组装结构和设备制造进步、以及各国对污水处理排放标准的收紧,MBR工艺迅速受到世界各国的青睐,特别是在中国得到了非常广泛的应用,可谓异军突起。

二、MBR工艺简介

1、MBR含义及其工作原理

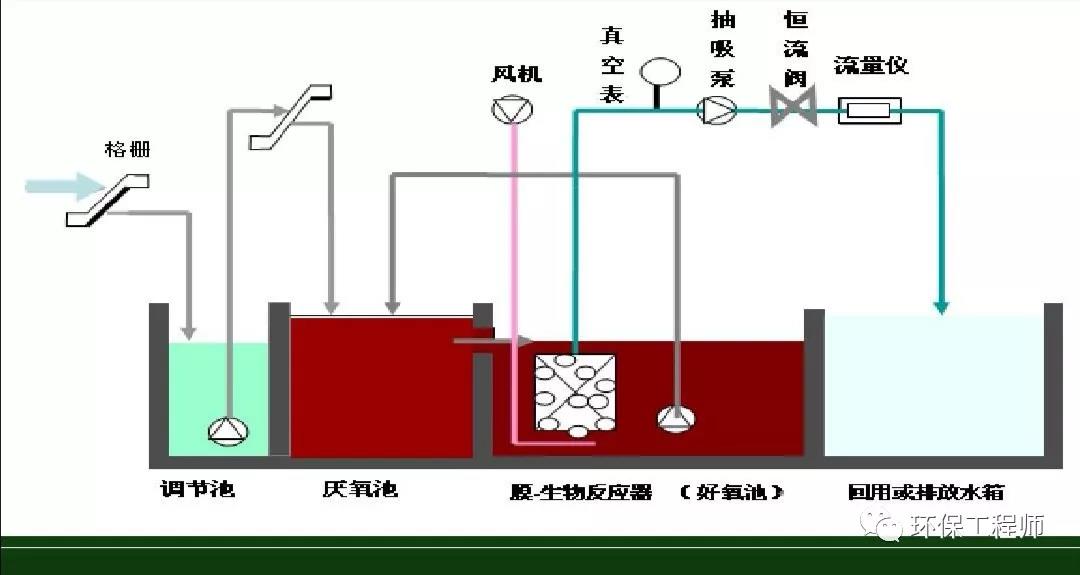

MBR为膜生物反应器(Membrane Bio-Reactor)的简称,是一种将膜分离技术与生物技术有机结合的新型水处理技术,它利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池。膜生物反应器工艺通过膜的分离技术大大强化了生物反应器的功能,使活性污泥浓度大大提高,其水力停留时间(HRT)和污泥停留时间(SRT) 可以分别控制。

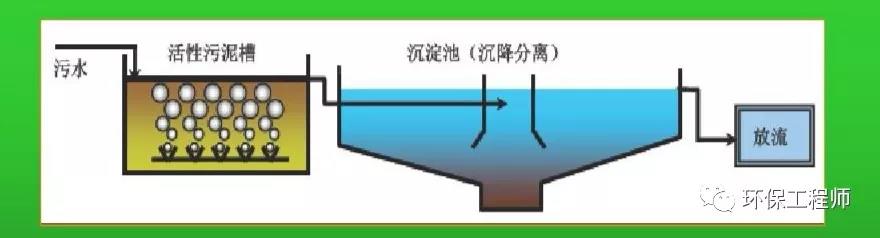

传统活性污泥法流程

在传统的污水生物处理技术中,泥水分离是在二沉池中靠重力作用完成的,其分离效率依赖于活性污泥的沉降性能,沉降性越好,泥水分离效率越高。而污泥的沉降性取决于曝气池的运行状况,改善污泥沉降性必须严格控制曝气池的操作条件,这限制了该方法的适用范围。由于二沉池固液分离的要求,曝气池的污泥不能维持较高浓度,一般在 1.5~3.5g/L 左右,从而限制了生化反应速率。水力停留时间( HRT )与污泥龄( SRT )相互依赖,提高容积负荷与降低污泥负荷往往形成矛盾。系统在运行过程中还产生了大量的剩余污泥,其处置费用占污水处理厂运行费用的 25% ~ 40% 。传统活性污泥处理系统还容易出现污泥膨胀现象,出水中含有悬浮固体,出水水质恶化。

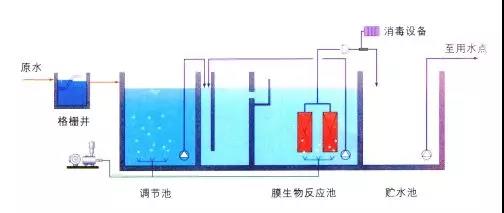

MBR工艺流程

MBR 工艺通过将分离工程中的膜分离技术与传统废水生物处理技术有机结合,不仅省去了二沉池的建设,而且大大提高了固液分离效率,并且由于曝气池中活性污泥浓度的增大和污泥中特效菌 ( 特别是优势菌群 ) 的出现,提高了生化反应速率。同时,通过降低 F/M 比减少剩余污泥产生量(甚至为零),从而基本解决了传统活性污泥法存在的许多突出问题。

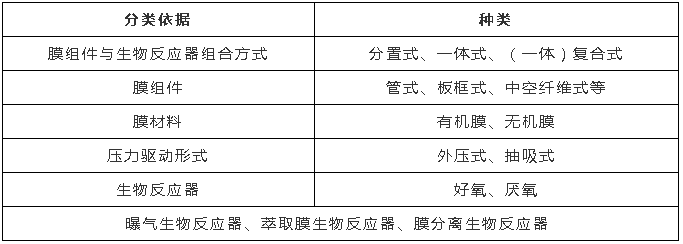

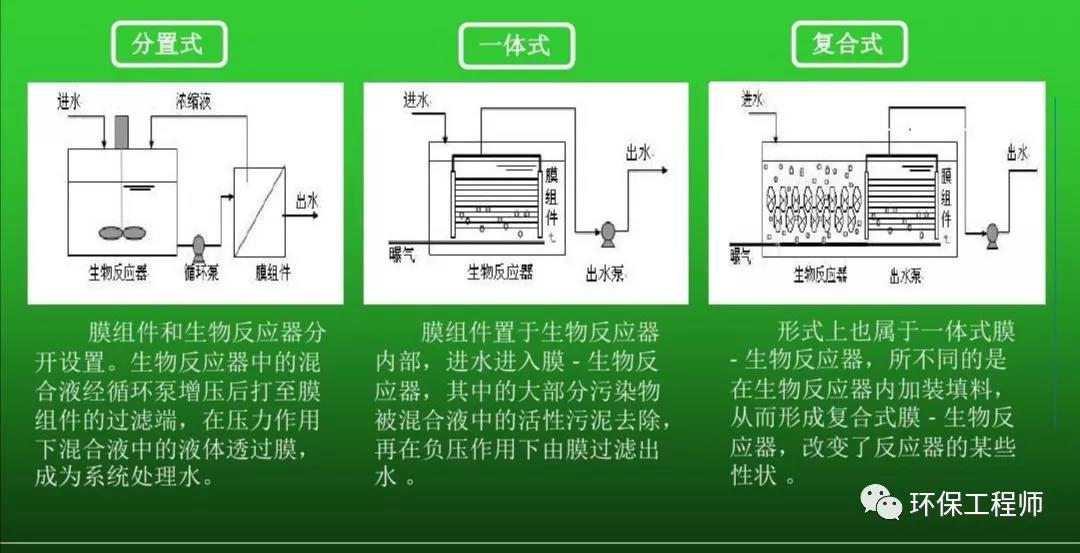

2、MBR工艺分类

3、MBR工艺优越性

1)高效的固液分离,出水水质优质稳定。

2)剩余污泥产量少。

3)占地面积小,无需二沉池,工艺设备集中。

4)可去除氨氮及难降解有机物。

5)克服了传统活性污泥法易发生污泥膨胀的弊端。

6)操作管理方便,易于实现自动控制。

4、MBR工艺的不足

1)投资大:膜组件的造价高,导致工程的投资比常规处理方法增加约30%-50%。

2)能耗高:泥水分离的膜驱动压力;高强度曝气;为减轻膜污染需增大流速。

3)膜污染清洗。

4)膜的寿命及更换,导致运行成本高。膜组件一般使用寿命在5年左右,到期需更换。

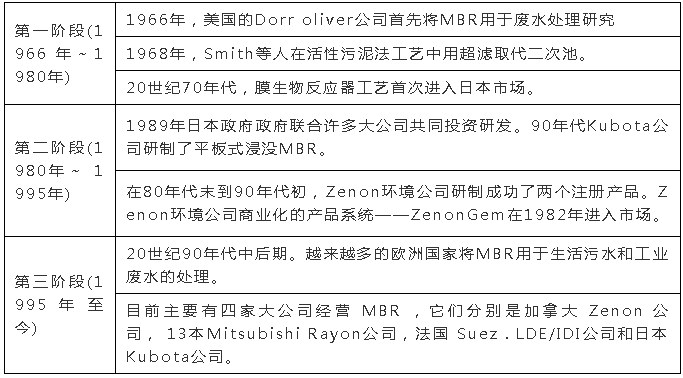

5、MBR发展历史

6、MBR发展前瞻

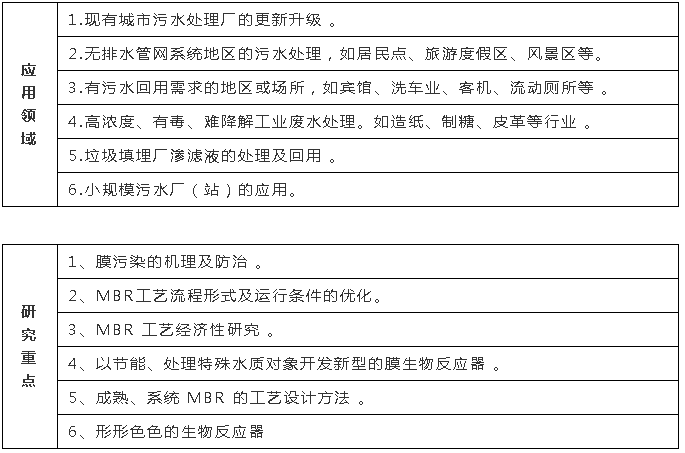

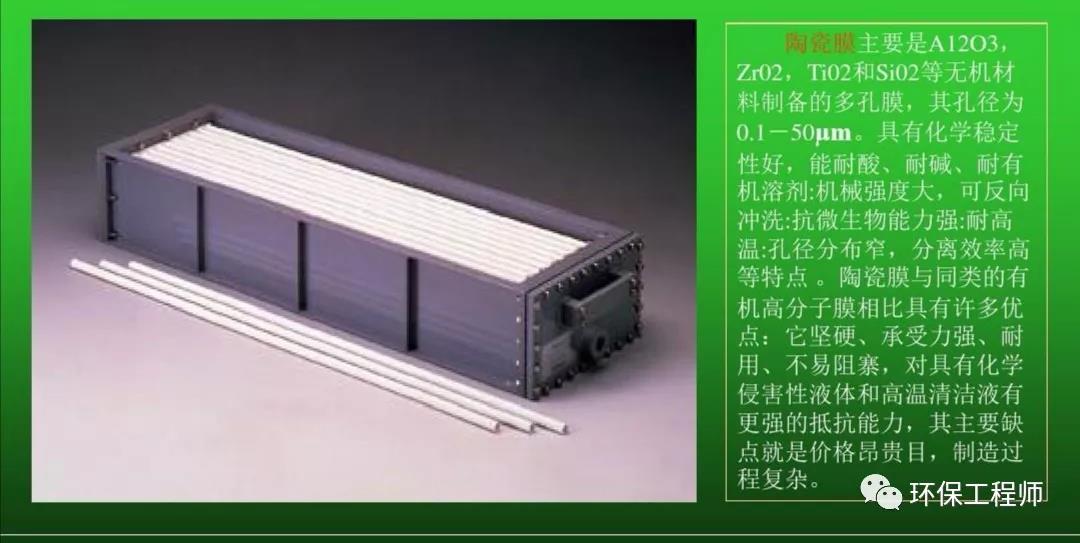

三、MBR工艺用膜、膜组件

1、MBR用膜介绍

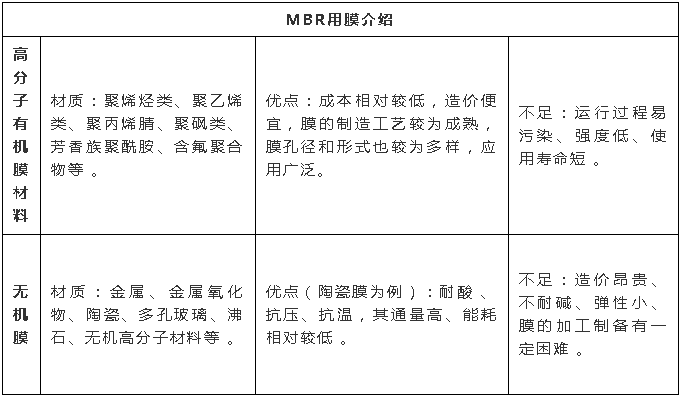

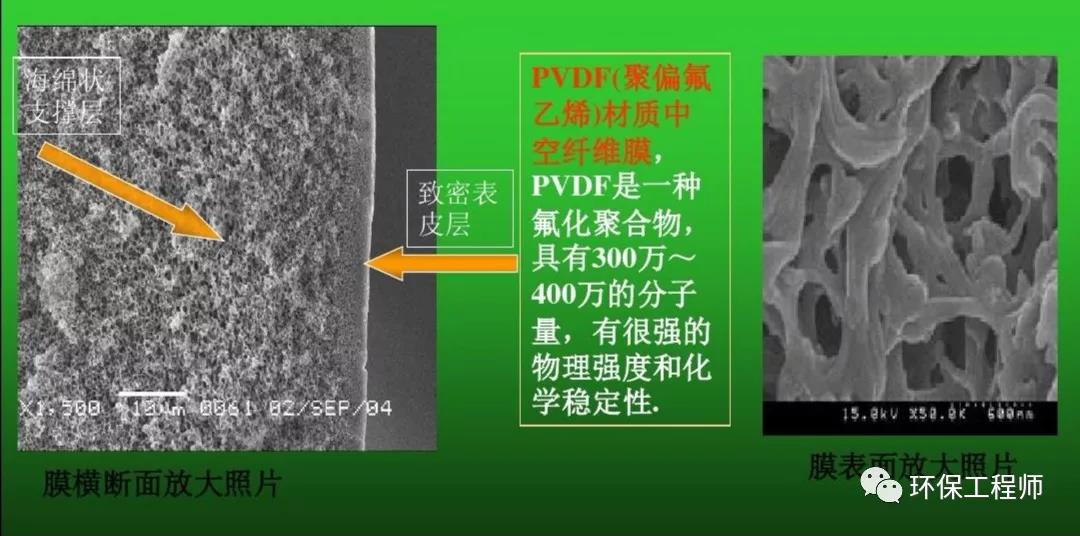

目前MBR膜组件中使用量较大的只有聚偏二氟乙烯(PVDF)、聚乙烯(PE)和聚丙稀(PP)。其中聚偏二氟乙烯(PVDF)由于其优良的物理和化学性能(强度和耐腐蚀性)在国内和国外用量均最大。

MBR 工艺中用膜一般为微滤膜( MF )和超滤膜( UF ),大都采用 0.1 ~ 0.4 μ m 膜孔径 。

微滤常用的聚合物材料有:聚碳酸酯、纤维素酯、聚偏二氟乙烯、聚砜、聚四氟乙烯、聚氯乙烯、聚醚酰亚胺、聚丙烯、聚醚醚酮、聚酰胺等 。

超滤常用聚合物材料有:聚砜(PS)、聚醚砜(PES)、聚酰胺、聚丙烯腈( PAN )、聚偏氟乙烯、纤维素酯、聚醚醚酮、聚亚酰胺、聚醚酰胺等 。

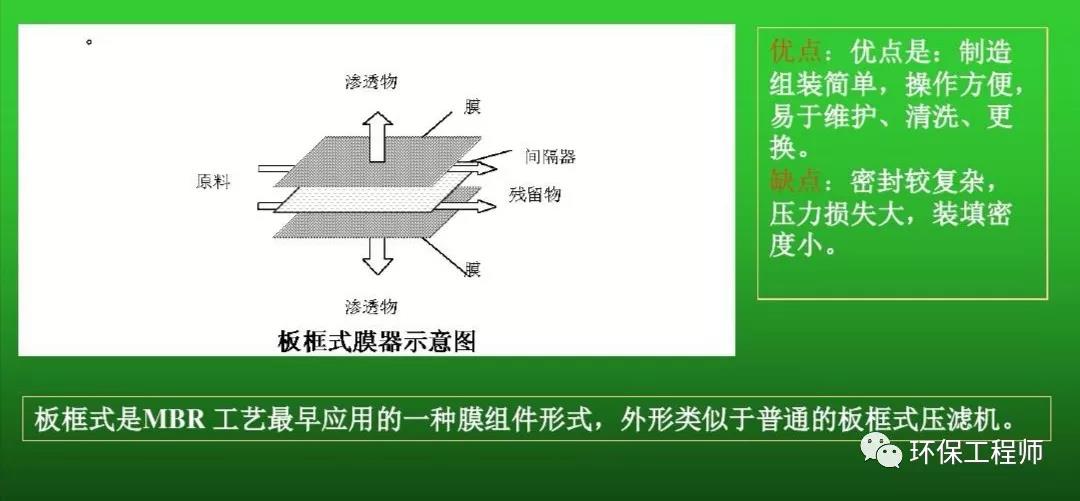

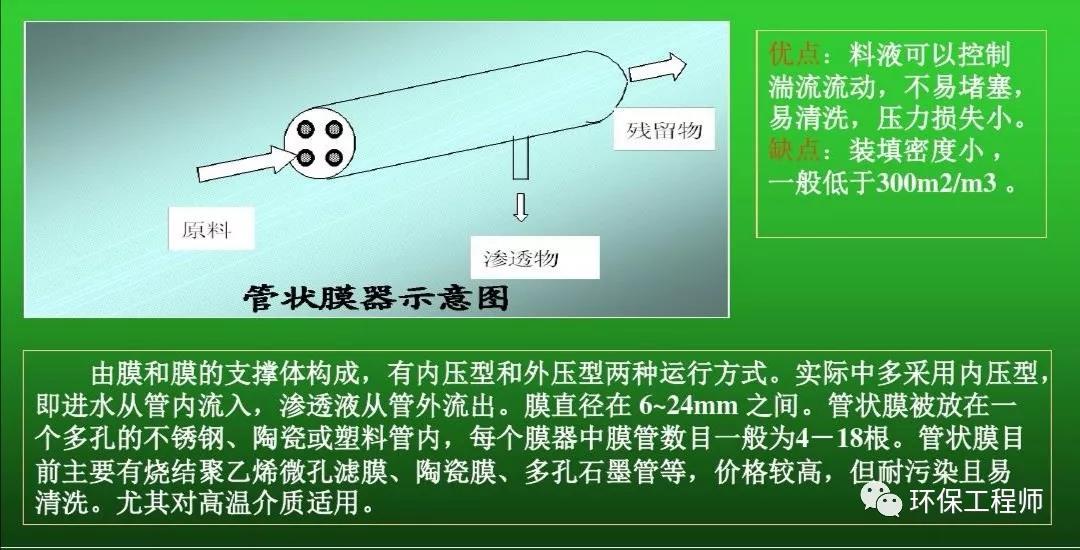

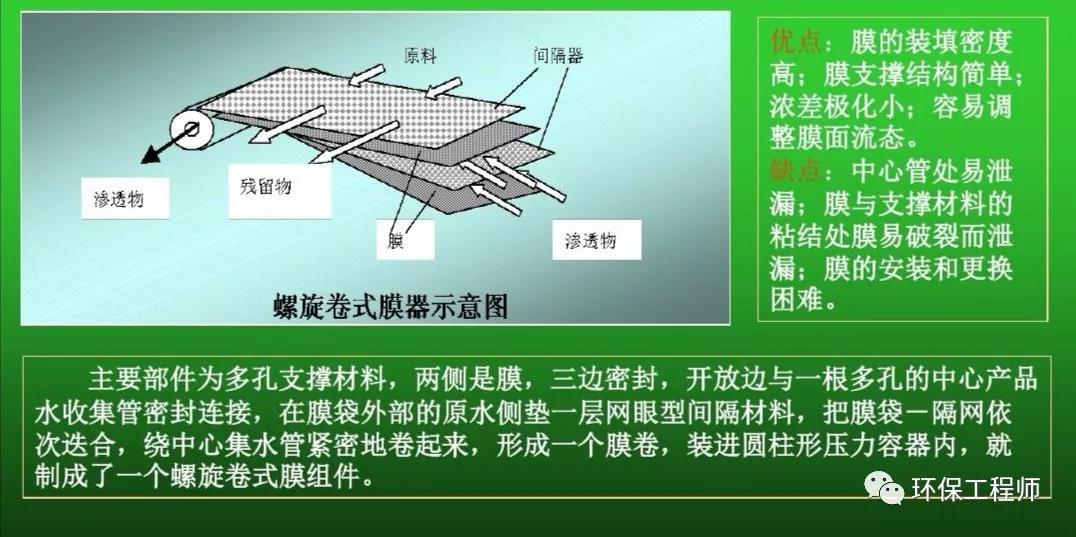

2、MBR膜组件

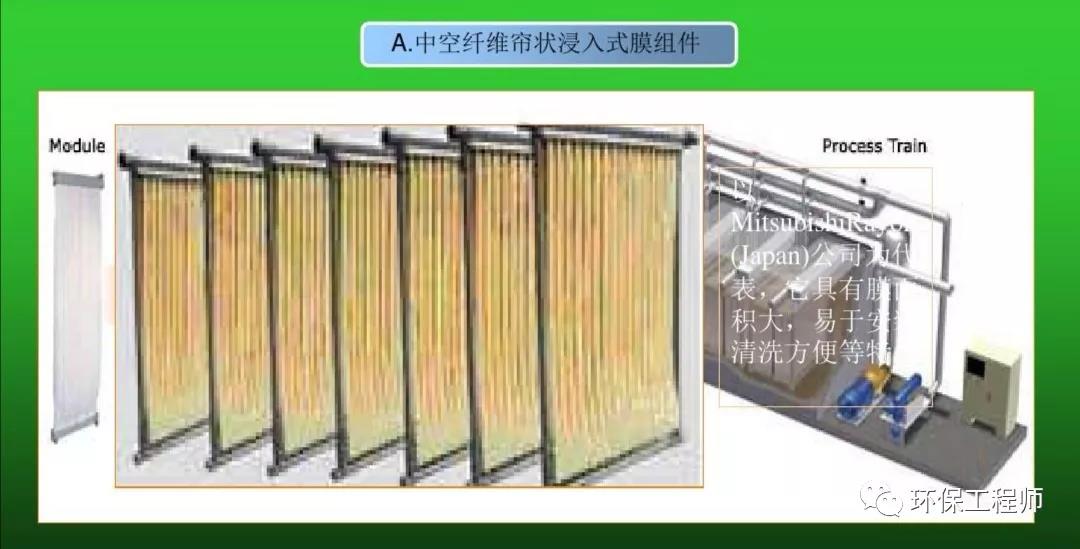

3、三种常见的MBR膜组件

四、MBR系统设计

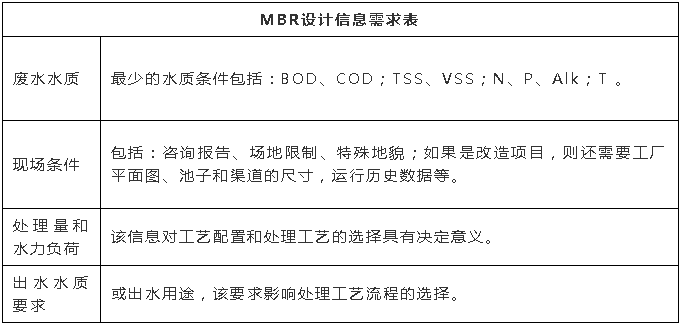

1、MBR设计信息需求表

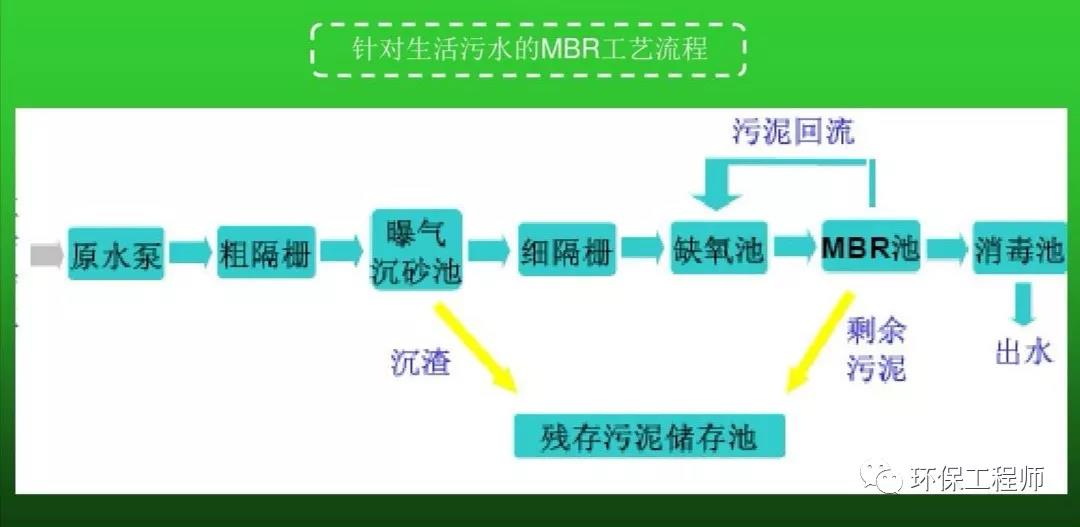

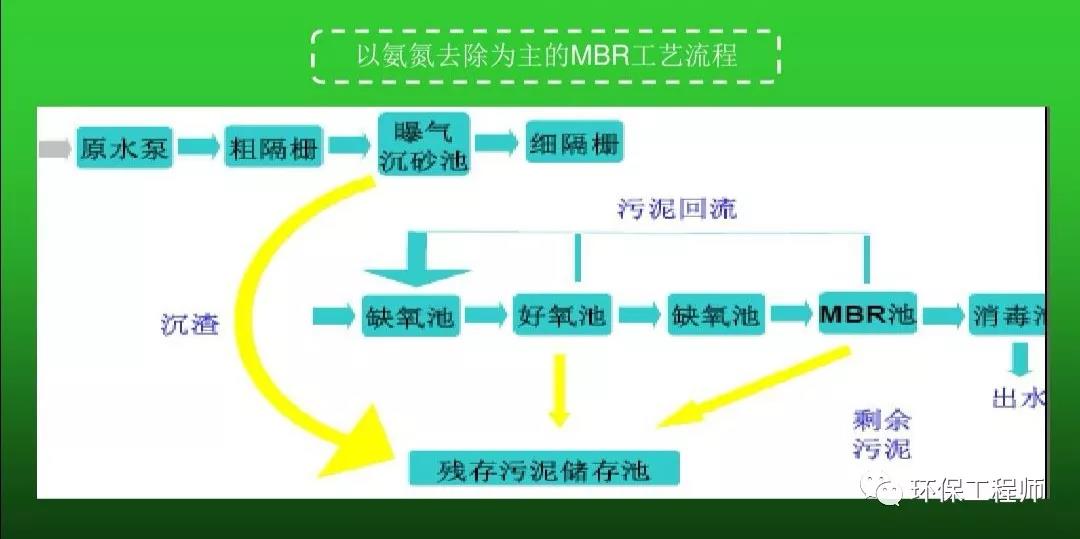

2、MBR工艺组成

3、MBR工艺路线选择

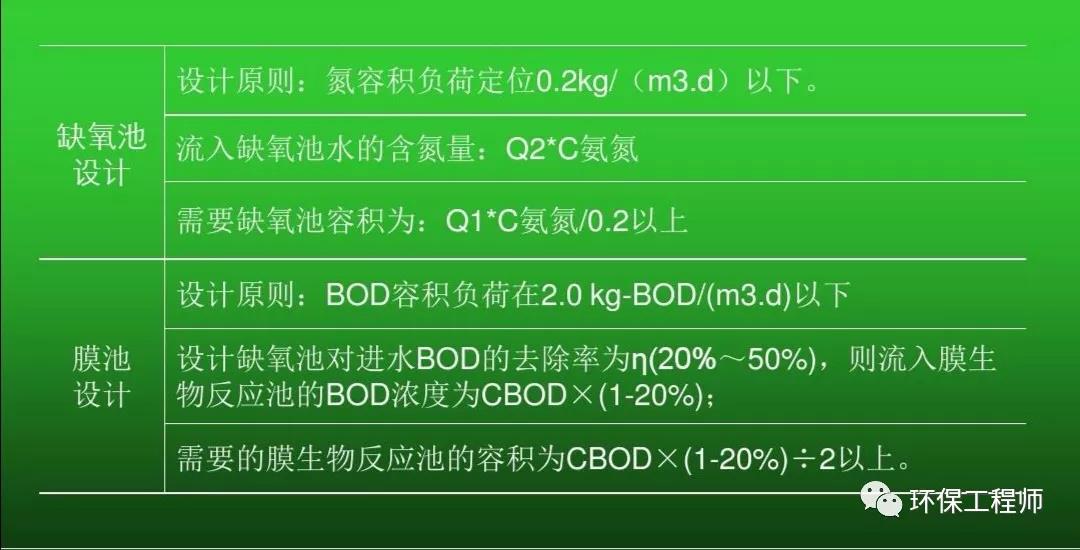

4、膜池的设计

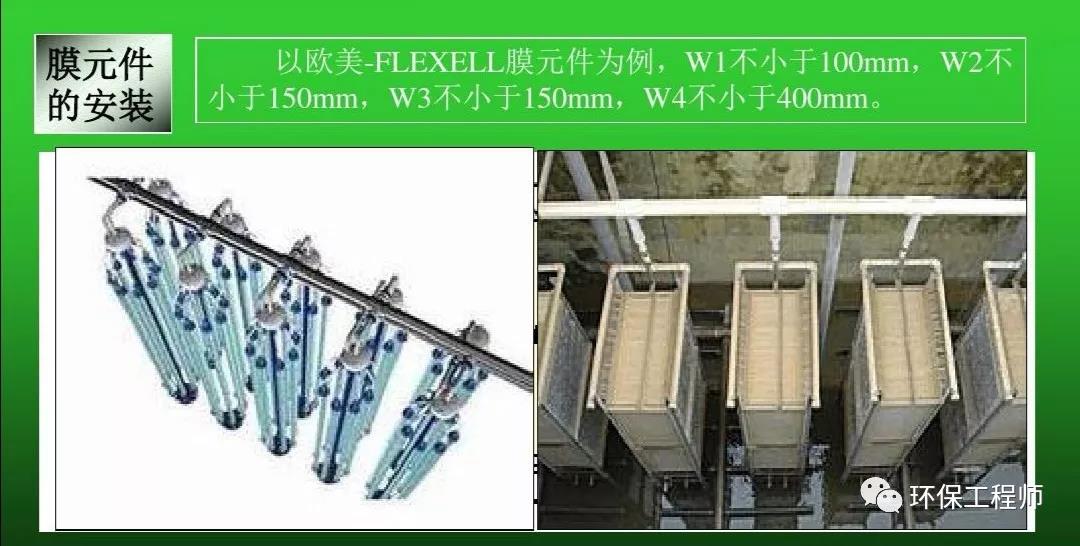

5、膜元件的选择和安装

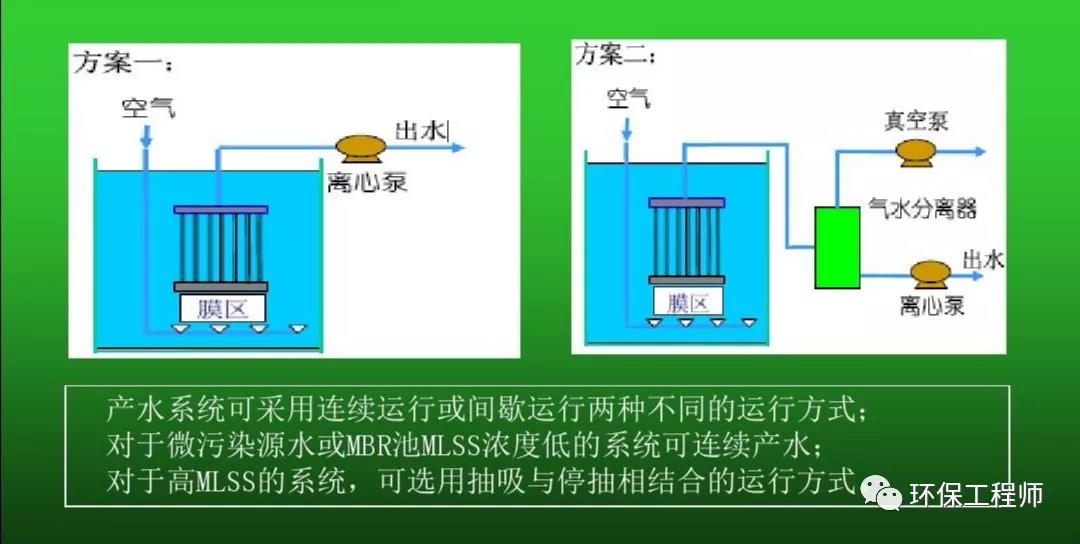

6、MBR产水系统

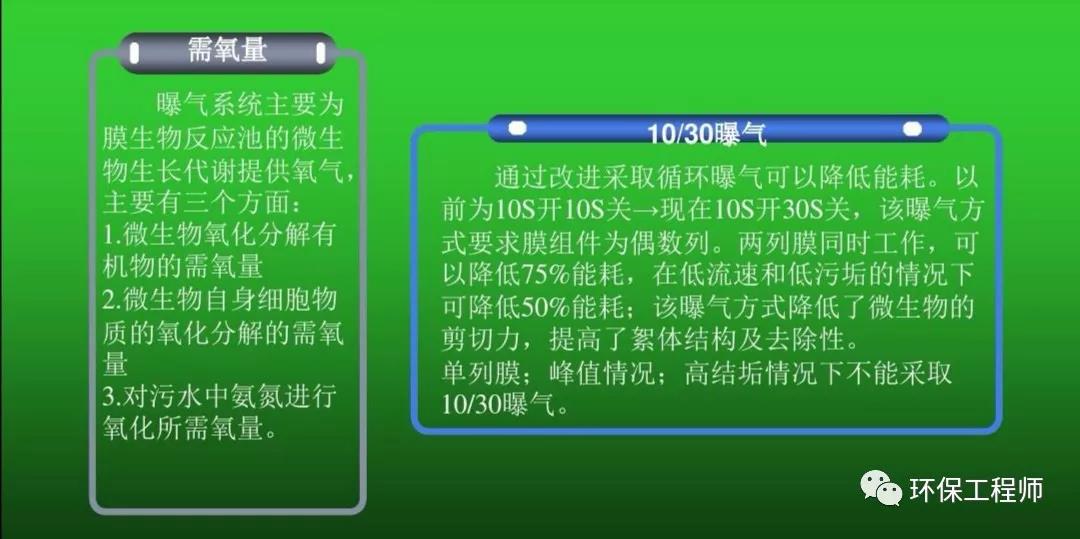

7、MBR曝气系统

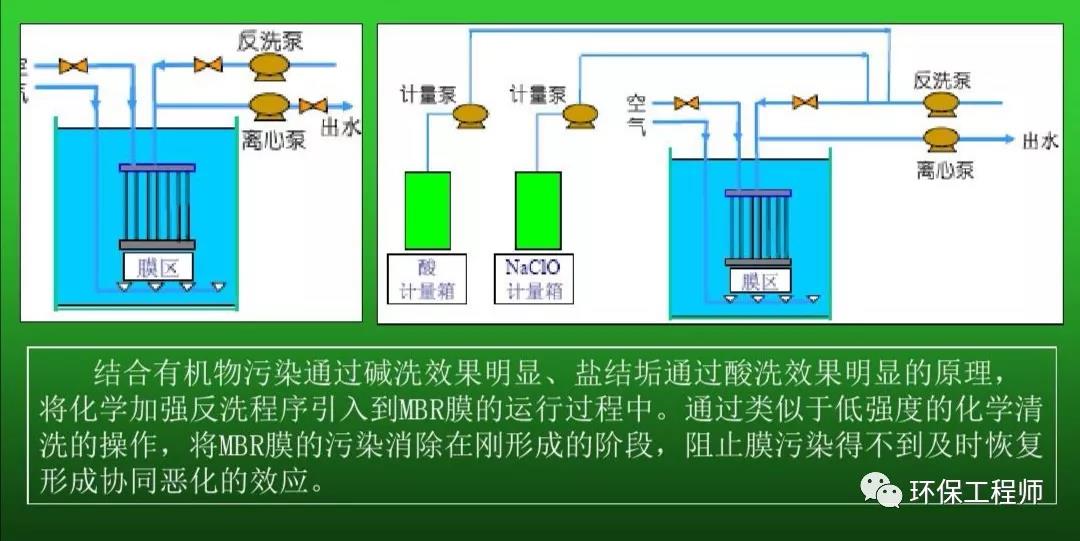

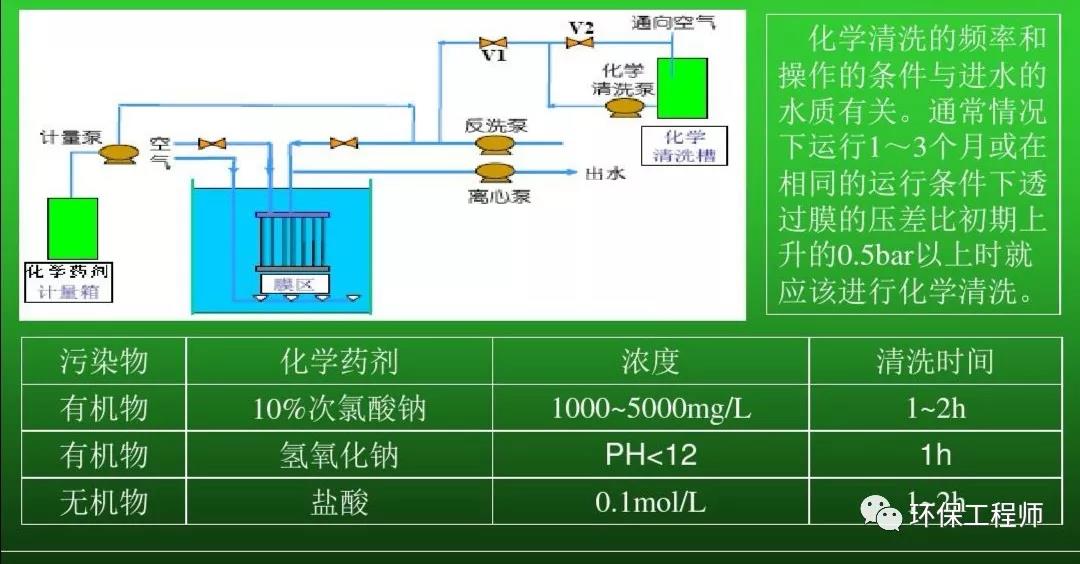

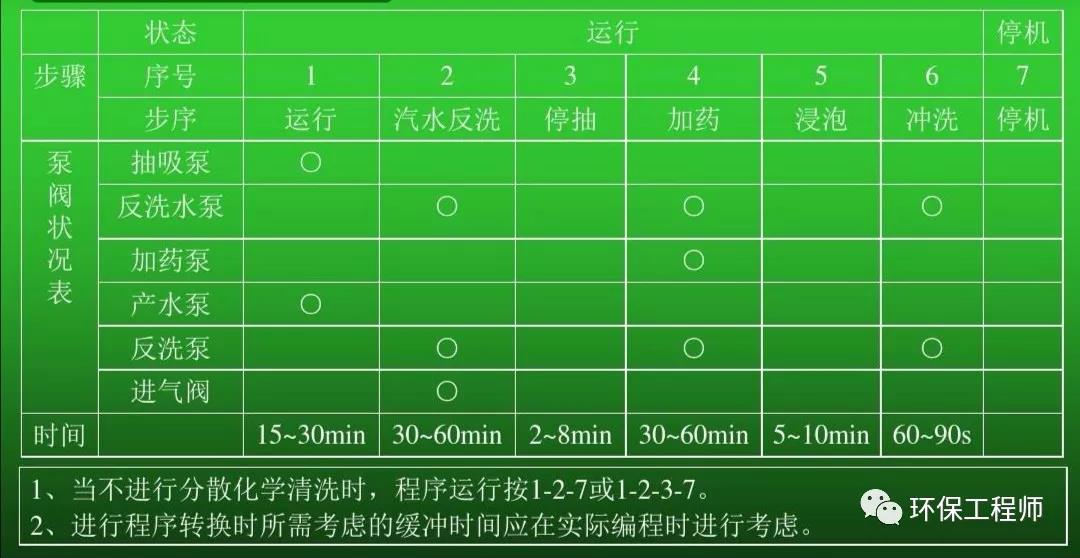

8、MBR反洗系统

9、MBR加药系统

10、MBR自动控制系统

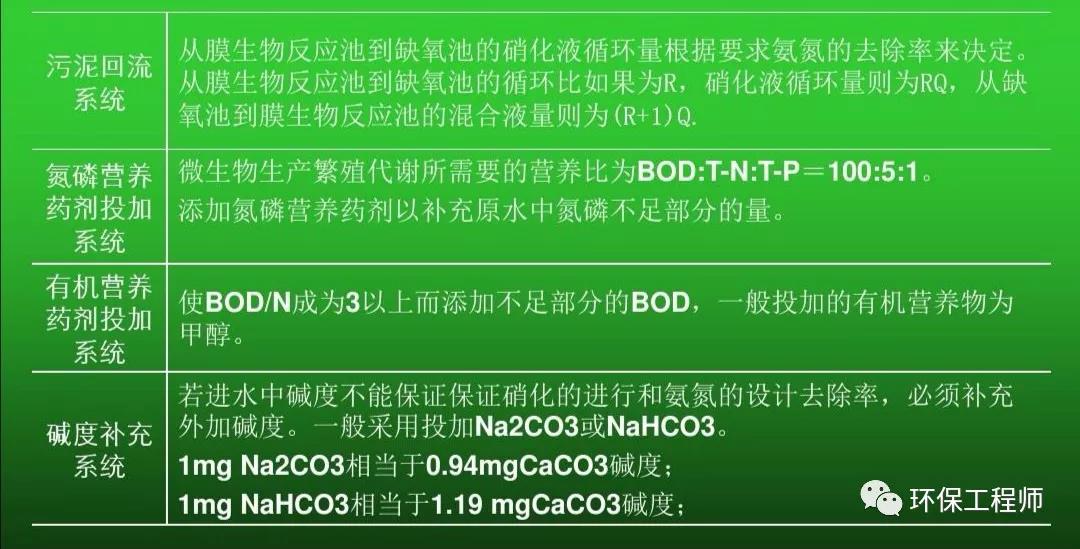

11、其他系统

在线交流

在线交流

帮助中心

帮助中心

微信

微信

微博

微博

投稿

投稿

返回顶部

返回顶部